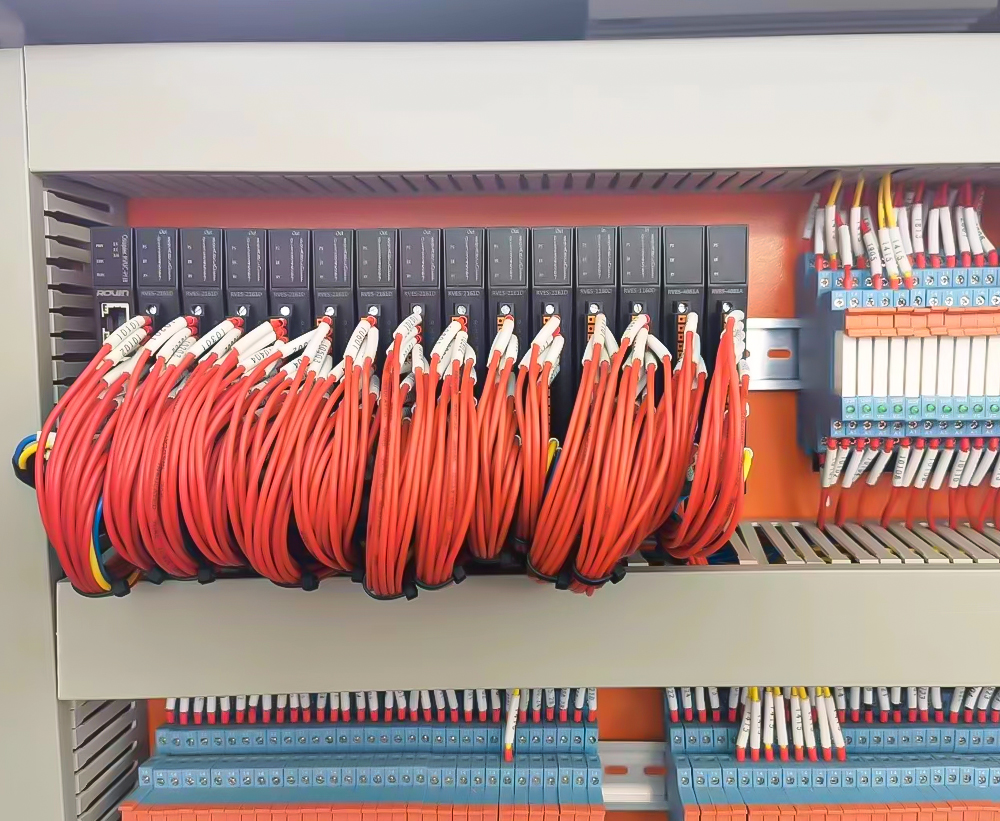

智能远程I/O进行主辅机金属温度群测量的技术特点

采用分布式远程IO对锅炉、汽机、发电机等设备的金属温度进行监测可以减少控制盘台的数量,缩小控制室面积和空间使控制室整齐美观,而且可有效提高视点的可靠性、测量精度。新式的远程IO模块在结构上的改变比DCS更加的节约了硬件设备,大量的减少了IO装置和安装配件的空间,同时也减少了安装费用。

分布式远程智能I/O进行主辅机金属温度群测量的技术特点:

1.维修性

由于现场级彻底分散,同时大量的减少安全栅、隔离器、I/O模件、现场电缆和接线端子。因此分布式远程智能I/O大大提高其维护性能。

2.环境适应能力

分布式远程智能I/O环境温度为-20℃—70℃,防护等级为IP56,因此适用于锅炉顶部等温度环境比较恶劣的场所。

3.经济性

由于分布式远程智能I/O体系结构上的改变,分布式远程智能I/O比DCS更节约硬件设备,使用分布式远程智能I/O,可以大量的减少安全栅、隔离器、I/O模件、现场电缆和接线端子,这样就节省了I/O装置以及安装这些装置的机柜和空间,同时大大地减少了安装费用。

4.可靠性

与DCS相比,分布式远程智能I/O的安全栅、隔离器、端子柜、I/O模件、现场电缆和接线端子的数量大大减少。分布式远程智能I/O中的现场信号采用数字传输,大大提高了系统的抗干扰能力。这些因素均使分布式远程智能I/O的可靠性得到了提高!

5.分散性

分布式远程智能I/O系统比DCS系统更好的体现了信息集中、控制分散的思想。与传统的DCS相比较,分布式远程智能I/O体现了更彻底的分散性,它每20通道的数据采集处理都才用独立的电源、CPU,因此故障也被分散。即使任何一个前端的故障也不影响其他前端的正常运行。DCS仅仅实现了控制站层次的控制分散化,而分布式远程智能I/O则实现了现场控制设备层次的控制分散化。

6.精确度

分布式远程智能I/O引入现场总线可消除模拟通信方式中数据传输时产生的误差,提高了传输精度。

模拟通讯方式中产生误差的原因有以下三个:

(1)输入通道中A/D转换产生的误差、模拟信号传输产生的误差和输出通道中D/A转换的误差。

(2)现场总线是用数字信号传输数据的,数字信号传输与模拟信号的不同之处在于前者不产生信号传输的误差。

(3)现场总线中的数据以数字状态传输,不需要A/D、D/A转换,因此也不会产生转换误差,提高了传输精度。

7.开放性

对相关标准具有一致性和公开性,强调对标准的共识与遵从。通讯协议一致公开,各不同厂家的设备之间可实现信息交换,通过现场总线可构筑自动化领域的开放互联系统。开放性决定了它具有互操性和互用性。互操作性指互联设备间、系统间信息的传递与沟通;而互用则以为着不同生产厂家性能类似的设备可以实现相互的替换。

不同的设计单位和用户对IO的测点规模具有不同的要求,所以对于所需的具体费用我们无法给出准确的答案,如果您需要了解这方面的信息可以与我们凌科联系,将您的需求告知我们,我们会为您提供优质的自动化产品及高效地自动化系统解决方案。

销售微信

销售微信 技术微信

技术微信